Эксплуатация винтовых компрессоров в условиях высокой влажности и запылённости

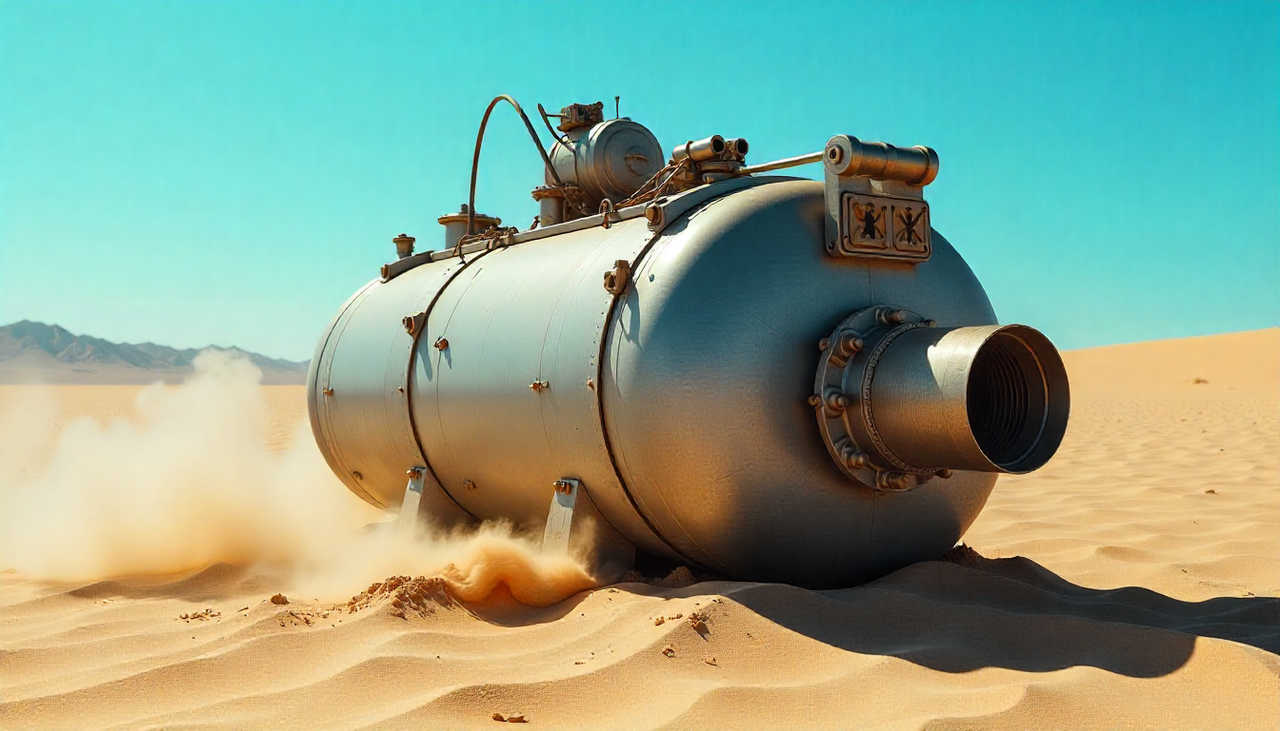

Винтовые компрессоры — это рабочие лошадки множества промышленных предприятий, строек, автосервисов и даже небольших мастерских. Они надёжны, эффективны и способны работать в самых разных условиях. Но реальность такова, что далеко не всегда окружающая среда дружелюбна к технике. Особенно сложно приходится компрессорам, которые эксплуатируются в условиях высокой влажности и сильной запылённости — например, на открытых площадках, в тропическом климате, в цехах с постоянным пылеобразованием или рядом с водоёмами.

Влага и пыль — это не просто внешние факторы, а реальные угрозы для стабильной работы и долговечности оборудования. Влага может вызывать коррозию, нарушать работу масляных систем, снижать качество сжатого воздуха. Пыль, в свою очередь, забивает фильтры, ускоряет износ подвижных частей и перегревает компрессор. Если не учитывать эти риски, даже самая дорогая и современная установка быстро выйдет из строя, а простои обернутся серьёзными убытками.

В этой статье мы разберём, как правильно эксплуатировать винтовые компрессоры в таких сложных условиях https://pnevmoservice.com/product-category/vintovye-kompress/. Расскажем, какие меры защиты действительно работают, как выбрать правильное оборудование и как организовать техническое обслуживание, чтобы избежать поломок и продлить срок службы техники. Независимо от того, управляете ли вы крупным производством или просто используете компрессор в гараже — эти рекомендации помогут вам сберечь и оборудование, и нервы.

Особенности работы винтовых компрессоров во влажной среде

Высокая влажность — один из самых коварных факторов, с которым сталкиваются владельцы винтовых компрессоров. На первый взгляд, влага кажется безобидной: она просто присутствует в воздухе. Но при сжатии этот воздух конденсируется, и вода начинает накапливаться внутри системы. Это вызывает целый ряд проблем, от снижения эффективности до серьёзных поломок.

Что происходит внутри компрессора при высокой влажности?

Когда компрессор засасывает влажный воздух, в процессе сжатия температура резко повышается. Однако на выходе, при охлаждении, водяной пар превращается в конденсат. Этот конденсат может:

- смешиваться с компрессорным маслом, снижая его смазывающие свойства;

- вызывать коррозию металлических деталей — особенно в ресивере, трубопроводах и внутри блока сжатия;

- попадать в пневмоинструменты и другое конечное оборудование, нарушая их работу.

Как влажность влияет на масло и систему смазки

Масло в винтовом компрессоре выполняет сразу несколько функций: смазка, охлаждение и уплотнение зазоров между винтами. При попадании воды в масляную систему образуется эмульсия — мутная, вязкая жидкость, которая плохо справляется со своими задачами. Это приводит к повышенному трению, перегреву и ускоренному износу роторов и подшипников. В худшем случае — к заклиниванию компрессорной головки.

Что делать: практические меры защиты

Чтобы минимизировать риски, связанные с влажностью, важно заранее предусмотреть защиту. Вот основные шаги:

- Установите качественный водоотделитель. Он монтируется сразу после компрессора и удаляет основную часть конденсата из сжатого воздуха.

- Используйте осушители воздуха. Адсорбционные или холодильные осушители доводят точку росы до безопасного уровня, особенно если сжатый воздух подаётся на чувствительное оборудование.

- Регулярно сливайте конденсат. Даже при наличии автоматических дренажей стоит проверять их работу — засорённый клапан быстро приведёт к накоплению воды.

- Храните компрессор в сухом помещении. Если оборудование стоит на улице или в неотапливаемом цеху, рассмотрите возможность установки навеса или кожуха с вентиляцией.

Влажность нельзя полностью устранить, но с ней можно и нужно бороться. Правильно подобранная система подготовки сжатого воздуха и регулярное обслуживание позволят винтовому компрессору работать стабильно даже в самых «мокрых» условиях.

Влияние пыли на надёжность и ресурс компрессорного оборудования

Если влага — это скрытая угроза, то пыль действует открыто и агрессивно. Особенно в условиях строительных площадок, деревообрабатывающих цехов, горнодобывающей промышленности или сельского хозяйства, где воздух буквально насыщен мелкими частицами. Винтовой компрессор, засасывая такой воздух, превращает пыль в абразив, который постепенно «точит» внутренние компоненты. Последствия могут быть серьёзными — от снижения производительности до полного выхода из строя.

Как пыль разрушает компрессор изнутри

Основная опасность заключается в том, что даже микроскопические частицы пыли обладают абразивными свойствами. При попадании в компрессорную головку они:

- царапают поверхности винтов и корпуса, нарушая точные зазоры;

- ускоряют износ подшипников и уплотнений;

- забивают масляные каналы, ухудшая смазку и охлаждение;

- снижают эффективность теплообмена в охладителе, вызывая перегрев.

Со временем это приводит к увеличению внутренних утечек, падению давления, росту энергопотребления и, в конечном счёте, к необходимости капитального ремонта или замены блока сжатия.

Пыль и воздушный фильтр: первая линия обороны

Воздушный фильтр — главный барьер на пути пыли. Но его эффективность напрямую зависит от условий эксплуатации и регулярности обслуживания. В запылённой среде фильтр забивается быстрее, чем обычно. Если вовремя не заменить или не очистить его (в случае многоразовых моделей), компрессор начинает «задыхаться»:

- растёт перепад давления на входе;

- снижается производительность;

- двигатель работает с повышенной нагрузкой, что ведёт к перегреву.

В худшем случае, при сильном засорении, фильтр может быть повреждён, и пыль начнёт беспрепятственно поступать внутрь.

Типы пыли и их особенности

Не вся пыль одинаково опасна. Её состав и размер частиц влияют на степень ущерба:

| Тип пыли | Особенности | Риски для компрессора |

|---|---|---|

| Минеральная (песок, цемент, грунт) | Твёрдые, острые частицы | Сильный абразивный износ |

| Древесная | Лёгкая, но липкая при влажности | Забивание фильтров и каналов |

| Металлическая (стружка, опилки) | Тяжёлая, проводящая | Риск короткого замыкания, износ |

| Органическая (пыльца, волокна) | Мелкая, легко проникает | Загрязнение масла, биологическое разложение |

Как снизить вред от пыли: практические советы

- Устанавливайте компрессор как можно дальше от источников пыли. Даже несколько метров могут значительно снизить концентрацию загрязнений во всасываемом воздухе.

- Используйте фильтры с повышенной пылеёмкостью. Для экстремальных условий подходят фильтры класса ISO 8573-1:2010, класс 3 и выше.

- Следите за индикатором засорения. Современные компрессоры часто оснащены датчиками перепада давления — не игнорируйте их сигналы.

- Проводите визуальный осмотр чаще. В условиях высокой запылённости интервалы ТО стоит сократить в 1,5–2 раза.

Пыль — неизбежный спутник многих производств, но с ней можно эффективно бороться. Главное — не экономить на защите и не пренебрегать простыми, но важными мерами профилактики.

Защита воздухозаборных систем от влаги и загрязнений

Воздухозабор — это «лёгкие» компрессора. Через него поступает весь объём воздуха, который впоследствии сжимается и используется в технологических процессах. Если на этом этапе не обеспечить чистоту и сухость, все последующие системы будут работать в условиях повышенной нагрузки, а ресурс оборудования резко сократится. Поэтому защита воздухозаборной системы — не опция, а обязательное условие стабильной эксплуатации в сложных условиях.

Где и как устанавливать воздухозабор

Место установки компрессора играет ключевую роль. Даже самый качественный фильтр не спасёт, если воздухозабор расположен:

- в непосредственной близости от источников пыли (дробилок, шлифовальных станков, строительной техники);

- в низине, где скапливается влага и конденсат;

- рядом с выхлопными трубами или вентиляционными выбросами.

Идеальное решение — разместить компрессор в отдельном, проветриваемом помещении с чистым притоком воздуха. Если это невозможно, используйте удлинённый воздухозаборный патрубок, направленный вверх и в сторону от зон загрязнения. Это снижает попадание как пыли, так и капель влаги (например, при дожде или конденсате с потолка).

Эффективные способы защиты на входе

Современные компрессоры комплектуются базовыми воздушными фильтрами, но в условиях высокой влажности и запылённости их часто недостаточно. Вот проверенные решения:

- Предварительные (грубые) фильтры. Устанавливаются перед основным фильтром и задерживают крупные частицы — пух, насекомых, опилки, песок. Особенно полезны на стройках и в сельской местности.

- Влагоотделители на входе. Некоторые производители предлагают специальные каплеуловители или циклонные сепараторы, которые удаляют крупные капли воды ещё до фильтра.

- Защитные кожухи и дефлекторы. Простые, но эффективные устройства, которые направляют поток воздуха и блокируют прямое попадание осадков или пылевых завихрений.

Особенности фильтрации во влажной среде

Влажный воздух делает фильтры менее эффективными. Бумажные элементы, например, при намокании теряют проницаемость и быстрее забиваются. В таких условиях лучше использовать:

- Фильтры с водоотталкивающим покрытием. Их поверхность не впитывает влагу, что продлевает срок службы.

- Многоразовые фильтры из синтетических материалов. Их можно промывать и сушить, что особенно удобно при частой замене.

- Комбинированные фильтры. Некоторые модели совмещают грубую очистку, тонкую фильтрацию и влагоудаление в одном корпусе — это оптимальный выбор для экстремальных условий.

Практические рекомендации по обслуживанию

- Проверяйте состояние воздухозаборного фильтра не реже раза в неделю при работе в запылённой среде.

- Не пытайтесь «продуть» одноразовый фильтр сжатым воздухом — это нарушает структуру фильтрующего слоя.

- Убедитесь, что все соединения воздухозаборного тракта герметичны. Подсос неочищенного воздуха через щели сводит на нет всю систему защиты.

- В сезон дождей или при работе в тропиках рассмотрите возможность установки дополнительного козырька над воздухозабором.

Защита воздухозабора — это не разовая мера, а постоянный процесс. Инвестиции в качественную систему забора воздуха окупаются за счёт снижения простоев, экономии на ремонтах и стабильной производительности компрессора даже в самых суровых условиях.

Выбор и обслуживание фильтров в условиях высокой запылённости

Фильтры — это первая и самая важная линия обороны винтового компрессора в пыльной среде. От их качества, типа и своевременной замены напрямую зависит не только производительность оборудования, но и его долговечность. В условиях высокой запылённости стандартные решения часто не справляются, поэтому подход к выбору и обслуживанию фильтров должен быть особенно внимательным.

Какие фильтры использовать: типы и особенности

Не все фильтры одинаково эффективны. В зависимости от условий эксплуатации стоит выбирать разные типы:

- Стандартные бумажные фильтры — подходят для чистых помещений, но быстро забиваются в пыли и не переносят влагу.

- Синтетические многоразовые фильтры — устойчивы к влаге, их можно промывать и использовать повторно. Идеальны для строек, лесозаготовок, сельхозработ.

- Фильтры с повышенной пылеёмкостью — имеют многослойную структуру и задерживают больше пыли на единицу площади. Часто маркируются как «heavy-duty» или «для тяжёлых условий».

- Предфильтры (грубой очистки) — устанавливаются перед основным фильтром и защищают его от крупных частиц: опилок, шерсти, песка, насекомых.

Критерии выбора фильтра для пыльной среды

При подборе фильтра ориентируйтесь не только на совместимость с моделью компрессора, но и на следующие параметры:

- Класс фильтрации по ISO 8573-1. Для запылённых условий рекомендуется класс не ниже 3 (макс. размер частиц — 1 мкм).

- Пылеёмкость (dust holding capacity). Чем выше этот показатель, тем дольше фильтр проработает до замены.

- Сопротивление воздушному потоку. Хороший фильтр должен эффективно очищать воздух, но не создавать избыточного перепада давления.

- Материал корпуса. В агрессивной среде предпочтительны фильтры с пластиковым или оцинкованным металлическим корпусом — они не ржавеют и не деформируются.

Как часто менять фильтры: правила и признаки

Производители обычно указывают интервал замены — например, каждые 2000 моточасов. Но в условиях высокой запылённости этот срок может сократиться в 2–3 раза. Следите за следующими признаками:

- снижение производительности компрессора;

- повышенный шум при работе;

- срабатывание индикатора засорения (если есть);

- повышенный расход энергии (фиксируется по счётчику или через систему мониторинга).

Даже если компрессор «работает нормально», не стоит игнорировать плановую замену — забитый фильтр создаёт скрытую нагрузку на двигатель и винтовую пару.

Правила обслуживания фильтров

- Не экономьте на оригинальных или сертифицированных аналогах. Дешёвые подделки часто имеют низкую эффективность и быстро разрушаются.

- При использовании многоразовых фильтров — строго соблюдайте инструкцию по промывке и сушке. Недосушенный фильтр станет источником влаги и плесени.

- Проверяйте герметичность посадки. Даже небольшая щель позволяет пыли обходить фильтр.

- Ведите журнал ТО. Фиксируйте даты замены, тип фильтра и условия эксплуатации — это поможет выстроить оптимальный график обслуживания.

Правильно подобранный и вовремя заменённый фильтр — это не просто расходник, а инвестиция в надёжность и экономичность всего компрессорного хозяйства. В пыльной среде он становится ключевым элементом, от которого зависит, будет ли оборудование работать стабильно или начнёт «хворать» уже через несколько месяцев.

Коррозионные риски и методы их минимизации

Высокая влажность — главный виновник коррозии в компрессорных системах. Ржавчина не появляется мгновенно, но её последствия накапливаются постепенно: сначала — микротрещины и пятна на поверхности, потом — ослабление конструкции, утечки, отказы компонентов. Особенно уязвимы ресиверы, трубопроводы, крепёжные элементы и даже внутренние части компрессорной головки, если в систему попадает конденсат. В сочетании с пылью, которая может содержать соли или агрессивные химические соединения, коррозионные процессы ускоряются в разы.

Где коррозия проявляется чаще всего

Не все узлы компрессора одинаково подвержены ржавчине. Наибольшему риску подвергаются:

- Ресивер (воздухосборник). Именно здесь скапливается основной объём конденсата. Если его не сливать регулярно, влага остаётся внутри, вызывая точечную коррозию стенок изнутри.

- Воздухопроводы. Особенно стальные трубы без внутреннего покрытия. Конденсат, стекающий по ним, разъедает металл и загрязняет сжатый воздух ржавчиной.

- Корпус компрессора и внешние элементы. При эксплуатации на улице или во влажном цеху краска облупливается, и металл начинает окисляться.

- Масляная система. Вода в масле провоцирует коррозию подшипников, вала и других деталей, контактирующих с маслом.

Как влага запускает коррозию

Процесс начинается с конденсации водяного пара при охлаждении сжатого воздуха. Даже небольшое количество воды, оставшееся в системе после дренажа, достаточно для запуска электрохимических реакций. Если в воздухе присутствуют соли (например, в прибрежных зонах) или кислотные соединения (в промышленных районах), коррозия становится особенно агрессивной.

Эффективные методы защиты от коррозии

Полностью исключить влагу невозможно, но можно свести её влияние к минимуму. Вот проверенные подходы:

1. Удаление конденсата на всех этапах

- Установите автоматические дренажи с электронным или пневматическим управлением — они надёжнее ручных кранов.

- Проверяйте работу дренажей еженедельно: засорённый клапан — прямой путь к накоплению воды.

- Наклоняйте воздухопроводы в сторону точек дренажа, чтобы конденсат стекал самотёком.

2. Использование материалов, устойчивых к коррозии

- Выбирайте ресиверы с внутренним антикоррозионным покрытием (например, эпоксидным или цинковым).

- Для магистралей используйте алюминиевые или полимерные трубы вместо чёрной стали.

- Крепёж и внешние детали — из нержавеющей стали или с цинковым покрытием.

3. Контроль качества масла

- Регулярно проверяйте масло на наличие воды (мутность, расслоение).

- Используйте масла с антикоррозионными присадками — они образуют защитную плёнку на металлических поверхностях.

- Своевременно меняйте масло и масляный фильтр, особенно при работе во влажной среде.

4. Защита внешних поверхностей

- Поддерживайте целостность лакокрасочного покрытия корпуса. При появлении сколов — сразу обрабатывайте грунтовкой и краской.

- Если компрессор стоит на улице, используйте защитный кожух из влагостойких материалов с вентиляцией.

Что делать, если коррозия уже началась

Не игнорируйте первые признаки: пятна ржавчины, подтёки, изменение цвета масла. На ранней стадии можно:

- очистить поражённые участки и нанести антикоррозионное покрытие;

- промыть систему специальными составами (только если это разрешено производителем);

- заменить сильно повреждённые элементы — например, участок трубопровода или дренажный клапан.

Запущенная коррозия — причина скрытых утечек, загрязнения сжатого воздуха и внезапных отказов. Лучше потратить время на профилактику, чем потом — на дорогостоящий ремонт.

Рекомендации по техническому обслуживанию в агрессивных условиях

Эксплуатация винтового компрессора в условиях высокой влажности и запылённости требует не просто стандартного ТО, а адаптированного подхода. То, что достаточно для работы в чистом цеху, в пыльном карьере или тропическом климате быстро приведёт к поломке. Поэтому техническое обслуживание здесь должно быть более частым, более тщательным и ориентированным на реальные риски.

Сократите интервалы обслуживания

Производители указывают базовые сроки замены расходников и проверок — например, каждые 4000 моточасов. Но в агрессивной среде эти интервалы стоит сокращать:

- воздушный фильтр — в 1,5–2 раза чаще;

- масляный фильтр и компрессорное масло — на 30–50% раньше срока;

- осушитель и дренажные клапаны — проверять еженедельно, а не раз в месяц.

Ориентируйтесь не только на часы наработки, но и на визуальное состояние компонентов. Если фильтр выглядит грязным или масло мутное — не ждите плановой даты.

Ключевые операции ТО в условиях влаги и пыли

Вот что особенно важно проверять и обслуживать в первую очередь:

- Слив конденсата. Даже при наличии автоматики делайте ручную проверку 1–2 раза в неделю. Забитый дренаж — частая причина скопления воды.

- Осмотр воздушного тракта. Убедитесь, что нет подсоса неочищенного воздуха через трещины, неплотные соединения или повреждённые уплотнения.

- Контроль состояния масла. Проверяйте его цвет, прозрачность и уровень. При малейших признаках эмульсии — меняйте масло и масляный фильтр.

- Чистка охладителей. Пыль и влага образуют на рёбрах теплообменника липкий налёт, который резко снижает эффективность охлаждения. Продувайте или промывайте радиаторы не реже раза в месяц.

- Проверка герметичности корпуса. Убедитесь, что дверцы, крышки и кабельные вводы плотно закрыты — это защищает электронику от влаги и пыли.

Используйте правильные материалы и запчасти

В агрессивных условиях особенно важно не экономить на качестве:

- Выбирайте масла с повышенной влагостойкостью и антикоррозионными присадками.

- Используйте фильтры, сертифицированные для тяжёлых условий (heavy-duty).

- При замене деталей отдавайте предпочтение оригинальным или проверенным аналогам с защитными покрытиями.

Ведите журнал технического обслуживания

Фиксируйте всё: даты замен, типы использованных материалов, показания датчиков, внешние условия (например, сезон дождей или пик пылеобразования). Это поможет:

- выявить закономерности износа;

- скорректировать график ТО под вашу конкретную эксплуатацию;

- быстрее диагностировать неисправности при возникновении проблем.

Дополнительные меры для максимальной надёжности

- Установите систему мониторинга. Датчики давления, температуры, влажности и уровня масла помогут вовремя заметить отклонения.

- Обеспечьте вентиляцию помещения. Даже простая вытяжка снижает влажность и концентрацию пыли вокруг компрессора.

- Проводите сезонную подготовку. Перед началом дождливого или пыльного сезона делайте полную диагностику и профилактическое ТО.

Техническое обслуживание в агрессивных условиях — это не просто рутина, а стратегия продления жизни оборудования. Чем внимательнее вы относитесь к мелочам сегодня, тем меньше рискуете столкнуться с аварией завтра.